Soğuk hava depoları, gıda güvenliği ve ürün kalitesinin korunması açısından günümüz modern tedarik zincirinin vazgeçilmez bir halkasını oluşturmaktadır. NKT - Akademi olarak bu kapsamlı incelememizde, 0°C altında ve 0°C’nin üstünde çalışan soğuk hava depolarında nem alma cihazlarının rolünü, operasyonel avantajlarını ve faaliyet sınırlarını inceledik. Yapılan araştırmalar, kısa-orta ve uzun vadeli soğuk hava depolarında uygun nem alma cihazı kullanımının, donma kaynaklı hasarları %25 oranında azaltabildiğini ve enerji maliyetlerinde önemli tasarruflar sağlayabildiğini göstermektedir.

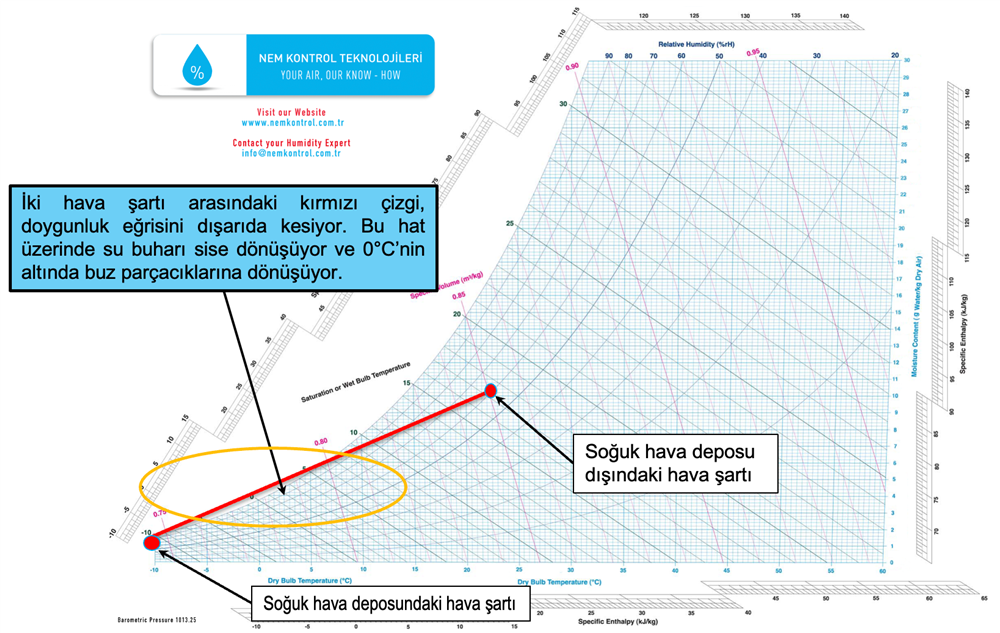

Soğuk depolama tesislerinde nem kontrolü, temel termodinamik prensiplere dayanmaktadır. Nemli hava, sıcaklığı çiy noktası değerinin altına düşen soğuk yüzeylerle temas ettiğinde yoğuşma meydana gelir. Özellikle yükleme ve boşaltma süreçlerinde, dış ortamdan soğuk depoya giren nispeten sıcak ve yüksek nem içerikli hava, düşük sıcaklıklı depo iç yüzeyleriyle ani temas ettiğinde hızlı bir şekilde çiy noktası (dew point) sıcaklığına yaklaşmaktadır. Havanın bu etkileşimi, psikrometrik diyagram üzerinde hava şartının izlediği yol ile aşağıdaki görselde açıkça gözlemlenebilmektedir. Hava, soğutma etkisiyle duyulur ve gizli ısı değişimlerine maruz kalarak denge sıcaklığına düşer. Hızlı gerçekleşen bu soğutma, yoğuşma ve olası kırağı/kar oluşumu gibi faz değişimlerine zemin hazırladığı için soğuk depo iç ortamının nem yükü, enerji tüketimi ve ürün kalitesi üzerinde doğrudan etkili olmaktadır.

Soğuk hava depolarını sınıflandırırken, işletme sıcaklığına bağlı olarak iki temel kategoriye ayırmak daha uygun olacaktır: 0 °C’nin üzerinde çalışan soğuk odalar ve 0 °C’nin altında çalışan donuk depolar. Bu ayrım, kullanılan endüstriyel nem alma cihazının seçiminden enerji tüketim profillerine kadar pek çok kritik parametreyi doğrudan etkilemektedir.

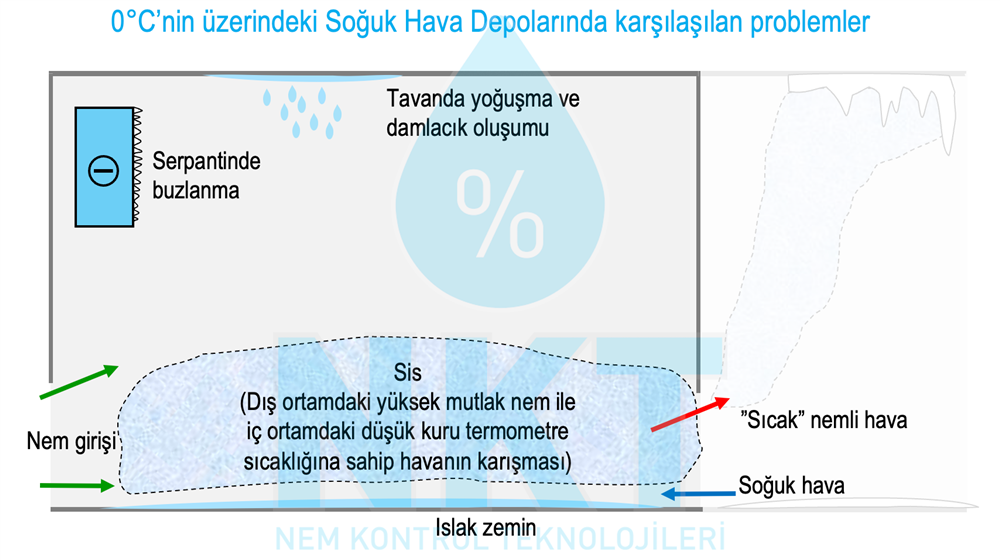

0 °C’nin üzerinde işletilen soğuk odalarda, kapı açılmasıyla birlikte üst kısımdan depoya sıcak ve nemli dış hava girerken, alt kısımdan yoğunluğu yüksek olan soğuk hava dışarıya kaçmaktadır. Oluşan bu hava trafiği, yalnızca enerji kaybına yol açmakla kalmaz, aynı zamanda depo içinde bağıl nemin yükselmesine, tavan, duvar ve ekipman yüzeylerinde yoğun yoğuşma oluşumuna neden olur. Nemli havanın hızla doygun hale gelmesi sonucunda iç ortamda sis oluşur ve bu durum görüş mesafesini düşürerek forklift ve personel için ciddi güvenlik riskleri yaratır.

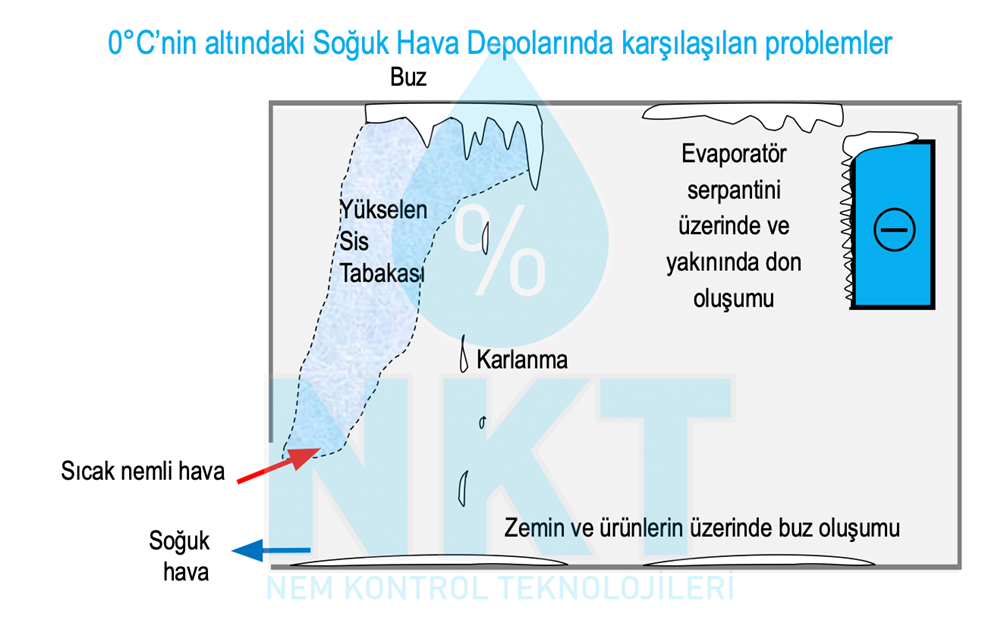

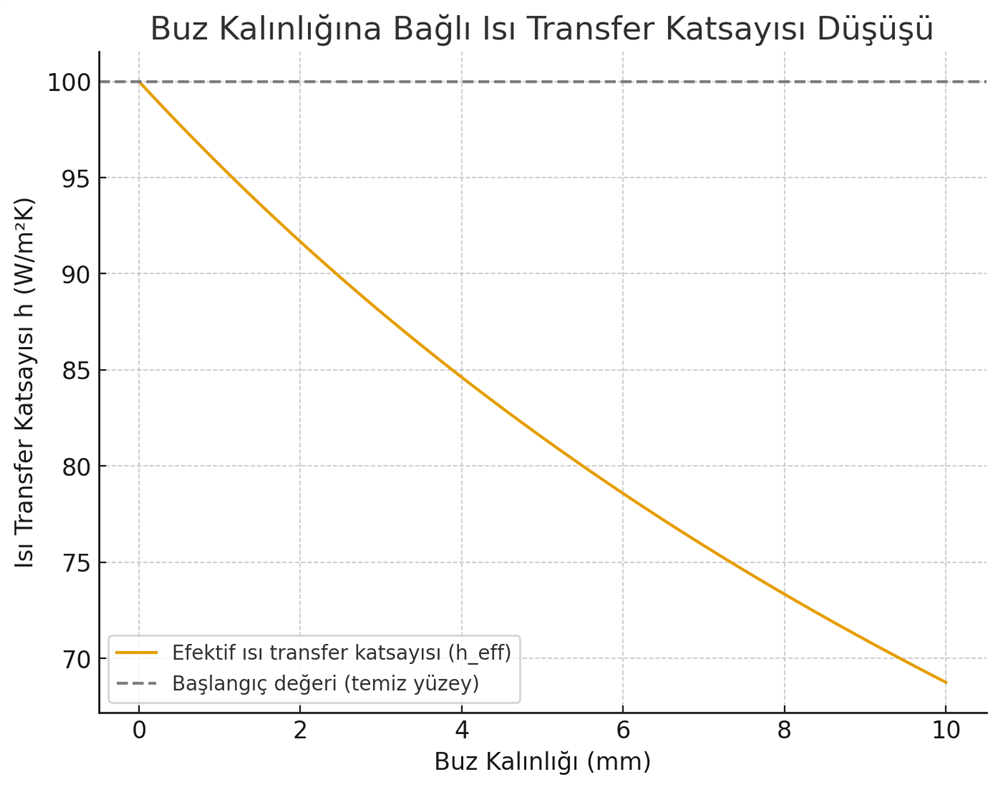

0 °C’nin altında işletilen soğuk odalarda ise, buz tabakası, ısı transfer yüzeyinde yalıtkan bir bariyer oluşturarak sistemin soğutma performans katsayısını (COP) düşürür ve aynı soğutma yükünü karşılamak için daha fazla enerji tüketilmesine yol açar. Bunun yanı sıra, zemin ve ürün yüzeylerinde oluşan buz tabakaları hem iş güvenliği açısından kayma riskini artırır hem de ürün hasarına neden olabilir.

Operasyonel açıdan bakıldığında, karlanma ve kar birikimi forkliftlerin hareket kabiliyetini sınırlamakta, depo kapılarının açılıp kapanmasında işlev kaybına sebep olmaktadır. Lojistik süreçlerde, düşük sıcaklıklarda yoğunlaşan nemin donması barkodların okunabilirliğini azaltarak izlenebilirlik ve operasyonel verimlilik üzerinde olumsuz etki yaratır. Ayrıca, ambalaj malzemeleri özellikle karton bazlı olanlar, nem absorpsiyonu sonucu deformasyona uğrayarak taşıma dayanımlarını kaybetmektedir.

Nem Kaynaklarının Sistematik Analizi

Soğuk depolarda nem yükü, çok boyutlu ve dinamik bir karakter sergilemektedir. Birincil nem kaynakları arasında kapı açılmalarıyla depoya giren kontrolsüz dış hava, depolanan ürünlerin respirasyon (nefes alma) süreci ile ortama verdikleri nem yükü, temizlik ve yıkama faaliyetleri ile personel aktiviteleri yer almaktadır. Literatürdeki bulgular, yalnızca tek bir kapı açılma olayının dahi yükleme süresine bağlı olarak 50–100 kg/saat mertebesinde ek nem yükü oluşturabileceğini göstermektedir. Bu durum, soğutma sisteminin haricinde iç ortamda çalışacak endüstriyel nem alma. cihazının kapasitesini doğrudan etkilemekte ve işletme verimliliği üzerinde belirleyici bir parametre yaratmaktadır.

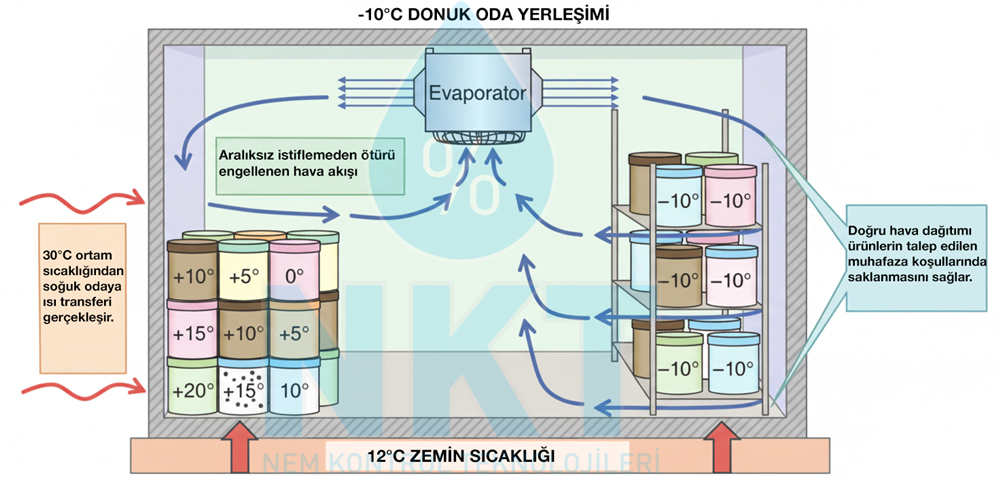

Soğuk hava depolarındaki ikincil nem kaynakları çoğunlukla yapısal ve donanım temelli problemlere dayanmaktadır. Yetersiz ısı yalıtımı, deformasyona uğramış veya hasar görmüş kapı contaları ile havalandırma sistemlerindeki sızıntılar ile doğru tasarlanmamış drenaj ve fan yükleri (doğru tasarlanmayan bir drenaj sisteminde fanlar yoğuşma ile tahliye edilmesi gereken suyu ortama süpürür) sürekli ve kontrolsüz nem girişine yol açmaktadır. Bu tür nem yükleri, özellikle yoğun trafik ve sık kapı açılmalarının yaşandığı tesislerde kritik seviyelere ulaşarak sistem performansını ve ürün depolama koşullarını olumsuz yönde etkilemektedir. Bunun yanı sıra, ürünlerin depo içerisinde uygun hava sirkülasyonunu sağlayacak şekilde yerleştirilmemesi, yalnızca ürünlerin homojen bir termal profile sahip olmasını engellemekle kalmaz; aynı zamanda ürünlerin kuru hava ile temasını da sınırlamaktadır. Bu durum, hem ürünlerin sıcaklık haritalarında düzensizliklere hem de nem kontrolünde yetersizliklere yol açmaktadır. Aşağıdaki görselde, hatalı istifleme sonucu oluşan ürün sıcaklık dağılımı örneklendirilmiştir.

Nem Alma Cihazlarının Teknik Karşılaştırması

Silikajel Rotorlu Endüstriyel (Dessicant Dehumidifier) Nem Alma Cihazları

Silikajel rotorlu endüstriyel nem alma cihazları, higroskopik malzemelerle kaplanmış dönen rotorlar aracılığıyla havadaki nemi absorbe edecek şekilde çalışmaktadır. Bu teknolojinin temel avantajı, çok düşük sıcaklıklarda dahi etkin performans gösterebilmesidir. Örneğin, 4 °C sıcaklıktaki bir soğuk hava deposunda silikajel rotorlu endüstriyel nem alma cihazları, ortamdan nem çekebilmekte ve iç ortamda hedeflenen bağıl nem kapasitesine ulaşabilmektedir.

Özellikle 0 °C’nin altında işletilen soğuk odalarda, mutlak nem değerleri oldukça düşük olmasına rağmen bağıl nemin yüksek seyretmesi, evaporatör yüzeylerinde sık defrost ihtiyacını beraberinde getirmektedir. Bu nedenle, evaporatörlerde buzlanmayı minimize edebilmek için düşük çiy noktasına sahip havanın kullanılması kritik önem taşır. Silika jel rotorlu endüstriyel nem alma sistemleri bu noktada devreye girmekte ve 0 °C’nin üzerindeki alanlarda (özellikle yükleme holleri (loading dock) veya hava kilidi (airlock) bölgelerinde) havayı şartlandırarak, daha kuru havanın kademeli biçimde 0 °C’nin altındaki soğuk odalara taşınmasını sağlamaktadır. Böylelikle, defrost döngülerinin süresi uzatılmakta, buzlanma kaynaklı ısı transfer kayıpları azaltılmakta ve donuk odaların enerji maliyetlerinde kayda değer bir düşüş hedeflenmektedir.

Yoğuşmalı Tip Mekanik Nem Alma Cihazları

Mekanik tip nem alma cihazları, buzdolabı çevrim prensibine benzer şekilde çalışır. Nemli hava, düşük sıcaklıklı yüzeyler üzerinden geçirilerek yoğuşma yoluyla neminden arındırılır. Bu sistemler özellikle 15–30 °C sıcaklık aralığında yüksek verimlilik göstermektedir. Örneğin, 20 °C ve%80 bağıl nem koşullarında çalışan bir cihaz silikajel rotorlu endüstriyel nem alma cihazlarına göre daha uygun ilk yatırım ve işletme maliyeti ile soğuk odanın (serin oda) gerekli nem şartlandırmasında efektif olarak kullanılabilir. Ancak, çevrimde kullandıkları soğutucu akışkanların evaporasyon sıcaklıkları ile soğuk oda içerisinde talep edilen kuru termometre ve bağıl nem seviyesinin denk geldiği çiy noktası arasındaki farktan ötürü 10°C - 15°C sıcaklıkların altında verimlilikleri keskin şekilde düşmektedir. Tıpkı soğuk odada gerçekleştiği gibi, yoğuşmalı tip mekanik nem alma cihazlarının da evaporatör yüzeylerinde buzlanma oluşarak sistemin çalışmasını tamamen durdurabilir. Dolayısı ile, bu teknolojiye sahip cihazlar donuk veya soğuk depolarda kullanılmamalıdır. Esas uygulama alanları 10°C - 15°C üstü serin depolar veya endüstriyel iklimlendirme ortamlarıdır.

Sistem Tasarımı ve Kurulum Kriterleri

Kapasite Hesaplama Metodolojisi

Nem alma cihazlarının kapasite tayini yalnızca hacimsel büyüklük üzerinden değil, aynı zamanda ısı ve kütle transferi prensiplerini doğrudan etkileyen işletme koşullarına bağlı olarak gerçekleştirilmelidir. Kapı açılma frekansı, komşu mahallerin iklimsel karakteristikleri, depo yüksekliği ve buna bağlı olarak ortaya çıkan doğal taşınım kaynaklı baca etkisi gibi faktörler, sisteme giren nem yükünü önemli ölçüde artırmaktadır. Özellikle yüksek hacimli depolarda, sıcaklık ve yoğunluk farklarının sebep olduğu düşey hava hareketleri, nem yükünü belirgin biçimde yükseltir.

Nitekim tipik bir uygulama senaryosunda, 450 m³ hacmindeki bir soğuk depoyu 10°C -%50RH şartında tutabilmek yaklaşık 50 lt/gün kapasiteli bir silikajel rotorlu endüstriyel nem alma cihazı yeterli görülmektedir. Ancak bu değer yalnızca nominal bir referans olup, gerçek kapasite ihtiyacı, işletme dinamikleri, giriş çıkış hareketleri ve çevresel sınır koşullarına bağlı olarak farklılık gösterebilir. Nem alma cihazı seçiminde ise, ürünün çalışma sıcaklığı ve nem değerindeki kapasitesi mutlaka referans alınmalıdır.

Montaj Konfigürasyonları

Nem alma cihazlarının montaj geometrisi, sistemin termodinamik performansı üzerinde doğrudan belirleyici bir etkendir. İki temel konfigürasyon söz konusudur:

Dış Montaj Konfigürasyonu (IR - Indirect Remote Installation):

Nem alma cihazı, soğuk depo dışında konumlandırılır. Bu konfigürasyon, servis ve bakım erişimi kolaylaştırırken, rejenerasyon ve proses hava kanallarının ısı geçişine karşı dikkatli şekilde izole edilmesini zorunlu kılar. Aksi halde, istenmeyen ısı kazançları sistem verimini olumsuz etkiler.

İç Montaj Konfigürasyonu (ICF - Internal Cold Room Fixed Installation):

Nem alma cihazı, doğrudan depo içerisine entegre edilir. Bu durumda rejenerasyon hava devresinin mutlaka termal izolasyonla ayrıştırılması ve uygun izolasyon damperlerinin devreye alınması gerekir. Ayrıca depo içindeki hava emiş noktası, kapı açıklığından en az 4 metre uzaklıkta seçilmelidir ki, giriş çıkış kaynaklı ani nem yüklerinden kaçınılabilsin. Özellikle küçük depolarda depo giriş kapısı girişine hava duşu şeklinde kuru havanın üfleneceği seri menfezler yapılarak iç ortama girecek nemli havanın önüne kuru hava bariyeri konumlandırılabilir.

Her iki montaj konfigürasyonunda da, nem alma cihazının çalışması sırasında ortama aktardığı duyulur ve gizli ısı yükü mutlaka dikkate alınmalıdır. Bu ek termal yük, soğuk depo içindeki enerji dengesi üzerinde doğrudan etkili olup, mevcut soğutma kapasitesini kısmen tüketir. Dolayısıyla projelendirme aşamasında, nem alma cihazının sisteme getirdiği ısı kazancı, toplam soğutma yüküne ilave edilmeli ve soğutma ekipmanlarının seçimi bu ek yük göz önünde bulundurularak yapılmalıdır.

Başka bir deyişle, nem alma cihazı yalnızca nem kontrolü için değil; aynı zamanda ısı transferi bağlamında da sistemin termodinamik dengesini etkileyen bir eleman olarak değerlendirilmelidir. Endüstriyel tip silikajel rotorlu nem alma cihazlarının soğuk depo sistemlerine entegrasyonunda, cihazın üfleme hattının mümkün olduğunda evaporatörün emiş hattına yönlendirilmesi tavsiye edilmektedir. Bu konfigürasyonda, nem alma cihazından çıkan nispeten kuru ve sıcak hava, evaporatör üzerinden geçirilerek soğutulmuş ve kuru bir şekilde ortama geri verilir. Böylece hem nem kontrolü sağlanmış olur hem de evaporatörün yüksek debili fanları sayesinde iç ortam havası daha homojen biçimde sirküle edilir.

Bununla birlikte, evaporatörün alçak basınç koşullarında çalışan tasarımı, yalnızca ortamın kuru termometre sıcaklığını değil, aynı zamanda nem alma cihazının sağladığı kuru hava üflemesini de soğutarak nem kontrolünde ek bir stabilizasyon sağlar. Bir diğer deyişle, nem alma cihazı ile evaporatör entegre ve tamamlayıcı biçimde çalışır, bu sayede aynı anda hem bağıl nem düzeyi hem de sıcaklık kontrolü mekanik olarak güvence altına alınır. Özellikle soğuk oda uygulamalarında yaygın olarak kullanılan Dixell ve benzeri gelişmiş kontrol ünitelerine entegrasyon sağlanacak şekilde nem alma cihazının elektriksel kontrol devresinin tasarlanması, sistemin tek bir merkezden izlenmesi ve yönetilmesine imkân verir. Bu yaklaşım, yalnızca işletme kolaylığı sağlamakla kalmaz, aynı zamanda soğutma ve nem kontrol fonksiyonlarının eşgüdümlü ve senkronize çalışmasını temin ederek, sistemin genel operasyonel bütünlüğünü ve güvenilirliğini artırır.

NKT – Nem Kontrol Teknolojileri olarak, soğuk ve donuk hava depolarında kullanılacak endüstriyel nem alma cihazlarının seçiminde yalnızca katalog değerlerine bağlı kalmayıp, işletme koşullarını, maliyet kısıtlarını ve performans gereksinimlerini bütüncül bir yaklaşımla analiz ediyoruz. Uzman satış kadromuz ile her bir proje için ısı ve kütle transferi dengeleri, baca etkisi, kapı açılma frekansları, depo hacmi ve mevcut soğutma altyapısının kapasitesi teknik olarak değerlendirilmekte olup, elde edilen veriler ışığında optimum enerji verimliliğini ve minimum yatırım maliyetini sağlayacak çözümler belirlenmektedir. Böylelikle, hem işletme güvenilirliği hem de uzun vadeli sürdürülebilir performans esas alınarak en uygun maliyetli sistem konfigürasyonları müşterilerimize sunulmaktadır.